Pewnego kwietniowego popołudnia zadzwonił do nas klient z zapytaniem czy jesteśmy w stanie mu pomóc w naprawie i reaktywacji starego silnika synchronicznego, którego wyjął z ramienia robota produkcji „ABB”. Naturalnie przytaknęliśmy i podjęliśmy wyzwanie. Nie byliśmy jeszcze wtedy świadomi faktu, iż silnik nie posiada tabliczki znamionowej i nie mamy absolutnie żadnych danych na jego temat, poza enigmatycznym numerem wybitym na obudowie. W trakcie rozmów z klientem doszliśmy do wniosku iż najlepiej będzie zaczerpnąć informacji bezpośrednio u producenta. Po pewnym czasie klient znowu do nas zadzwonił z informacją, iż od producenta robota niczego nowego się nie dowiedział, ponieważ silnik jest starej daty, roboty jak i podzespoły do niego nie są dostępne ani produkowane. Zaczęliśmy się zastanawiać czy bez danych silnika jesteśmy w stanie obsłużyć ten napęd z poziomu przemiennika częstotliwości FR-E840. Niejednokrotnie już implementowaliśmy silniki synchronicznego bez sygnału zwrotnego (enkodera, resolwera), bazując właśnie na serii FR-E800 od Mitsubishi Electric.

Co to za aplikacja?

Silnik pierwotnie znajdował się w jednym z przegubów robota, który przez długi okres czasu pracował w tartaku. W pewnej chwili awarii uległa jedna z osi – uszkodził się przekształtnik odpowiedzialny za kontrolę silnika w jednym z przegubów. Klient próbował zakupić ów serwozwzmacniacz, lecz jest on od wielu lat już niedostępny i brak zamienników od strony producenta. Użytkownik musiałby zakupić po prostu nowego robota. Sam zainteresowany wpadł na pomysł, iż ten jeden przegub robota może udałoby się kontrolować z poziomu przemiennika częstotliwości.

Zaczął szukać więc pomocy i po odmowie wsparcia od kilku firm, w końcu trafił do nas DWI MOTION Sp. z o. o.

Jak przebiegał proces dekodowania informacji o silniku?

By w sposób kontrolowany i precyzyjny sterować prędkością silnika synchronicznego z poziomu przemiennika FR-E800 Mitsubishi Electric, musimy w pierwszej kolejności wpisać do falownika kilka zmiennych, opisujących silnik synchroniczny. Są to między innymi:

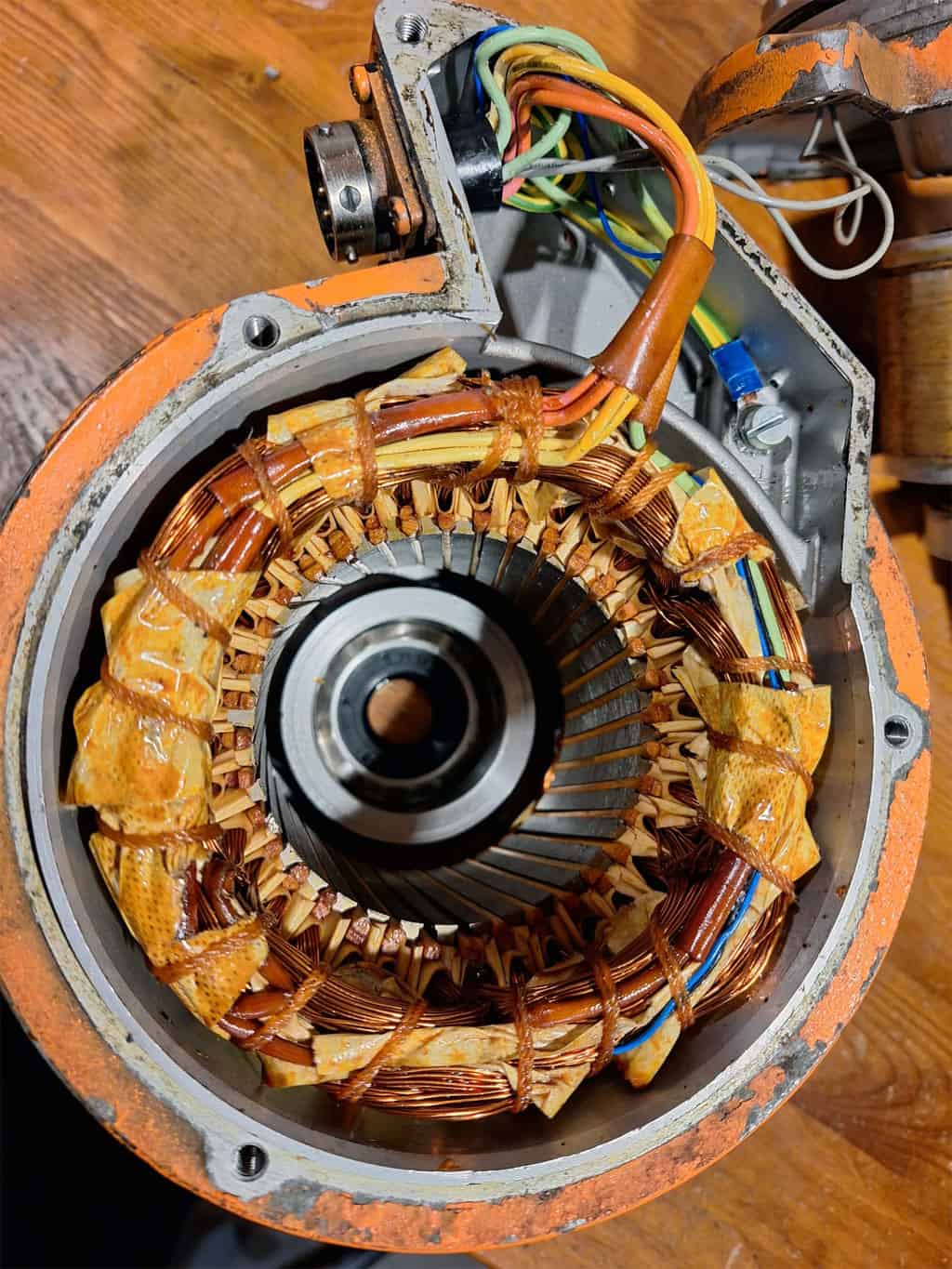

- Czy dany silnik synchroniczny jest konstrukcji IPM czy SPM? Chodzi tu o budowę wirnika – czy magnesy są zamontowane na powierzchni (z angielskiego Surface Permanent Magnet), czy we wnętrzu wirnika (Interior Permanent Magnet)? Nie dysponowaliśmy żadnymi danymi silnika, więc musieliśmy rozebrać silnik i spojrzeć jak ulokowane są magnesy. Okazało się, że wirnik posiada budowę IPM.

- Jaki jest prąd znamionowy silnika? Z powodu braku tabliczki i nazwy modelu silnika, prąd określiliśmy po gabarycie silnika. Znając wymiary silnika skorelowaliśmy je z danymi podobnych napędów, z którymi mieliśmy do czynienia. Wyszło nam, iż jest to jednostka o mocy około 400 Watt i prądzie około 1,2 A.

- Jakie jest napięcie zasilania silnika? Tę zmienną akurat podał nam klient, gdyż silnik zasilany był z transformatora i bez problemu można było odczytać jego dane wyjściowe, które wynosiło 200 VAC.

- Jaka jest częstotliwość znamionowa silnika i liczba biegunów? Mając zdemontowany silnik, policzyliśmy liczbę biegunów oraz za pomocą wzoru: RPM = 120xFzn/Lb wyliczyliśmy, iż częstotliwość znamionowa równa jest 100Hz a liczba biegunów 4. Prędkość znamionowa wynosi 3000 RPM.

Po wyliczeniu i określeniu wszystkich wymaganych zmiennych – wprowadziliśmy je do pamięci falownika. Ostatnim krokiem było przeprowadzenie funkcji autotuningu. Bieg identyfikacyjny silnika pozwala na określenie przez sam przemiennik częstotliwości pozostałych zmiennych silnika, których nie odczytalibyśmy nawet z tabliczki znamionowej.

Wyniki końcowe.

Z niecierpliwością wyczekiwaliśmy pierwszego testu. Zakładaliśmy pojawienie się ruchu wału, lecz z doświadczenia związanego z obcowaniem z silnikami synchronicznymi, do których nie mieliśmy pełnych danych wiedzieliśmy, że mogą się pojawić wibracje, przeregulowania lub samoistne zmiany kierunku ruchu. Taka sytuacja wymaga wówczas dokonania korekty nastaw. W tym konkretnym przypadku nie mieliśmy praktycznie prawie żadnych danych, a mimo to nie było takiej konieczności, gdyż wirnik ruszył bardzo łagodnie, a sam silnik działał stabilnie w pełnym zakresie prędkości.

Niniejsza realizacja potwierdza, że przemienniki Mitsubishi Electric serii FR-E800 posiadają jeden z najlepszych algorytmów do kontroli silników synchronicznych bez sygnału zwrotnego tzw. sensorless.

Wyniki możecie zaobserwować na poniższym krótkim filmie: